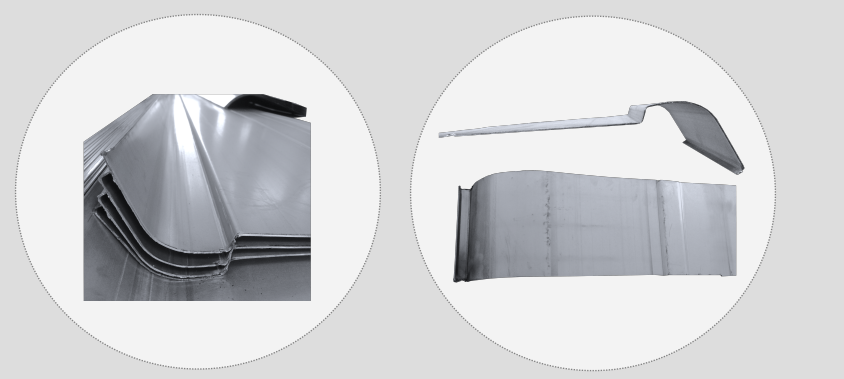

安徽新能源帶流水槽側頂蒙皮

隨著汽車行業的不斷發展,對大客車輥壓件的需求將持續增長。定川機電將繼續致力于技術創新和設備升級,推動輥壓件生產設備的進一步發展。未來,隨著智能制造和自動化技術的不斷進步,定川機電有望在輥壓件生產領域取得更大的突破。大客車輥壓件的生產設備是現代客車制造中不可或缺的重要組成部分。通過不斷的技術創新和設備升級,定川機電在輥壓件生產設備領域取得了明顯的成就。未來,隨著市場需求的不斷變化,定川機電將繼續為客戶提供高效、可靠的生產設備,推動客車制造行業的進步與發展。先進的輥壓成型技術,賦予輥壓件更好的力學性能。安徽新能源帶流水槽側頂蒙皮

制造設備定制與技術攻關:我司在大客車輥壓件的技術開發中,強調定制化生產和高難度攻關,以滿足多樣化的市場需求。定制化制造設備,有針對性地根據客戶需求,結合車型特點,量身定制設備。通過精確的需求分析,確保每條生產線都能高效運行、滿足生產節奏,同時提高產品精度和一致性。高難度技術攻關,在輥壓件生產中,我們面臨很多技術難題。通過不斷的技術研發和設備升級,我司成功解決了模具磨損、成型精度不足等問題。特別是在整體側圍蒙皮的生產上,我們開發了多種模具類型,明顯提高了生產效率與產品的適用性。安徽輥壓件成型工藝校車左右圍蒙皮輥壓件,提升校車安全性與美觀度。

輥壓件設備的主要技術:大客車輥壓件的生產離不開高性能的輥壓成型設備,定川機電在這一領域具備先進的技術優勢,其輥壓件設備具有以下主要技術特點:高性能液壓系統 定川機電的輥壓件設備采用了高性能液壓系統,通過液壓驅動輥輪進行成型。液壓系統具有高效、穩定、控制精確等優點,能夠提供穩定的成型壓力,確保輥壓件的尺寸精度和表面質量。模塊化設計與特殊結構 定川機電的輥壓件設備采用了模塊化設計和特殊結構,能夠根據不同產品的要求進行快速調整和組合。這種設計不僅提高了設備的靈活性和適應性,還大幅縮短了設備調試和更換模具的時間,提高了生產效率。

高精度尺寸控制技術攻關先進測量技術應用:采用先進的測量技術,如三坐標測量儀、激光掃描等,對車身部件的尺寸進行精確測量。通過實時監測和反饋測量數據,及時調整加工工藝參數,確保尺寸精度控制在規定范圍內。加工工藝優化:對輥壓件的加工工藝進行優化,包括切削參數、成型力等的調整。通過優化加工工藝,減少因加工應力和變形導致的尺寸偏差,提高尺寸精度。溫度補償技術:考慮溫度對金屬材料尺寸的影響,采用溫度補償技術。在加工過程中,根據實時溫度變化對加工工藝參數進行調整,確保在不同溫度條件下都能獲得高精度的尺寸精度。客車車身輥壓件,采用優良型材,經特殊工藝打造,堅固耐用。

輥壓件的質量控制與檢測技術:大客車輥壓件的質量直接影響到整車的安全性和耐用性,因此質量控制與檢測是輥壓件生產中不可或缺的一部分。定川機電通過多項先進的質量控制與檢測技術,確保輥壓件的高質量和一致性。在線檢測技術,在線檢測技術能夠在生產過程中實時監測輥壓件的尺寸和表面質量,及時發現和糾正生產中的問題。定川機電的在線檢測設備配備了高精度的傳感器和攝像系統,能夠實時監測輥壓件的尺寸和表面缺陷。尺寸檢測:通過高精度的傳感器和測量儀器,實時監測輥壓件的尺寸精度,確保尺寸一致性。表面質量檢測:通過高分辨率的攝像系統和圖像處理技術,實時監測輥壓件的表面質量,及時發現和糾正表面缺陷。輥壓件的優良制造技術,令汽車制造業步入智能化與高效化的新階段。集成式蒙皮輥軋成型機模具

隨著科技進步,輥壓件制造將不斷向更高效、更環保的方向發展。安徽新能源帶流水槽側頂蒙皮

制造設備定制與高難度技術攻關:在大客車無痕輥軋蒙皮的生產過程中,定制化的制造設備是實現高質量產品的保障。定川機電針對客戶的具體需求,提供量身定制的設備解決方案。通過與客戶的深入溝通,了解其生產工藝和產品要求,定川機電能夠設計出較適合的生產設備。1. 微電腦控制的彎管設備,在大客車的制造過程中,彎管工藝是不可或缺的環節。定川機電的彎管設備采用微電腦控制,操作簡便,性能穩定。雙頭彎曲同步成型技術,確保了彎管工作的開檔和角度的一致性與精確性,較大程度上提高了生產效率。2. 三維拉彎設備的液壓控制,三維拉彎設備是實現復雜形狀成型的重要工具。該設備的各工藝動作以液壓控制為主,定位部分則采用氣缸鎖定,確保了高精度的成型效果。整個控制系統由PLC和觸摸屏進行控制,操作界面友好,便于操作人員快速上手。安徽新能源帶流水槽側頂蒙皮

- 安徽活性氫氧廠商 2025-04-30

- 河北小分子氫水機 2025-04-30

- 大客車左側蒙皮定制 2025-04-30

- 福建富氫水定制價格 2025-04-30

- 廣東老人用吸氫機功效 2025-04-30

- 江蘇大客車左右圍蒙皮 2025-04-30

- 安徽偏硅酸氫氧廠家精選 2025-04-30

- 江蘇富氫水機 2025-04-30

- 江蘇民用吸氫機參考價 2025-04-30

- 上海氫氧廠家精選 2025-04-30

- 江門低溫離子氮化的操作方法 2025-04-30

- 溫州油閥氣密性檢測設備利潤 2025-04-30

- 靜安區智能語音助手生產廠家 2025-04-30

- 福建人工智能系統集成服務常見問題 2025-04-30

- 黑龍江機器人點焊自動化生產線供應商 2025-04-30

- 寶山區煤氣報警系統廚房設備設計 2025-04-30

- 蘇州實驗凍干機品牌 2025-04-30

- 黑龍江庫存沖壓件銷售廠 2025-04-30

- 普陀區特馬彎管機 2025-04-30

- 金華進口尼龍材料吸濕設備型號 2025-04-30