深圳缸頭工廠

精密制造與質量檢測:確保缸頭的突出品質:(一)高精度制造工藝,缸頭的制造精度直接影響到發動機的性能和耐用性。我們公司采用先進的加工設備和工藝,對缸頭進行高精度加工。在加工過程中,嚴格控制缸頭的平面度,使其誤差控制在≤0.05mm的范圍內。這種高精度的加工工藝,保證了缸頭與氣缸、活塞等部件的緊密配合,減少了運行中的摩擦和熱量損失,提高了發動機的效率和穩定性。(二)德國蔡司三坐標檢測設備與X光探傷,為了確保缸頭的質量,我們公司引進了德國蔡司三坐標檢測設備,對缸頭的關鍵尺寸進行100%全檢。這種高精度的檢測設備能夠精確測量缸頭的尺寸偏差,確保其符合設計要求。同時,我們還采用X光探傷技術,對缸頭內部進行無損檢測。通過X光探傷,能夠清晰地觀察到缸頭內部是否存在氣孔、裂紋等缺陷,確保內部氣孔率控制在≤0.1%的范圍內。這種嚴格的檢測手段,有效杜絕了不合格產品的流入市場,保證了缸頭的品質和高可靠性。缸頭散熱效率高,有效降低發動機工作溫度。深圳缸頭工廠

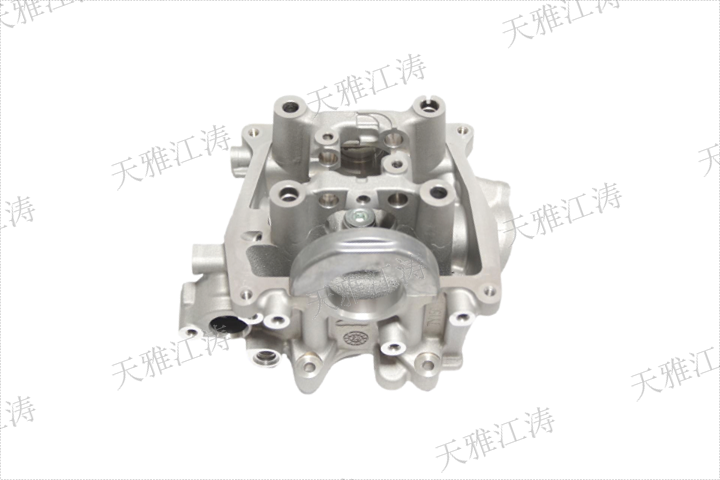

天雅江濤缸頭通過流體動力學模擬和臺架測試,不斷優化進排氣道的形狀、長度和表面粗糙度。優化后的氣道截面積變化平滑,氣流阻力小,能夠在各轉速區間保持良好的充氣效率。特別值得一提的是,天雅江濤缸頭的氣門座采用特殊合金材料,具有更高的耐磨性和耐熱性,即使在長時間高負荷工作后,仍能保持精確的氣門密封,減少功率損失,延長使用壽命。全球市場的普遍認可。憑借突出的性能和可靠的質量,天雅江濤缸頭已成功打入全球市場,為東南亞、南美等30多個國家和地區的客戶提供OEM配套服務。累計交付量超過500萬件的成績,證明了產品在全球范圍內的競爭力。深圳缸頭工廠鋁合金缸頭經多道工序,確保質量可靠、性能突出。

在質量檢測環節,我們采用了先進的檢測設備和嚴格的檢測標準,以確保每一個鋁合金缸頭都符合高質量的要求。通過德國蔡司三坐標檢測設備對缸頭的關鍵尺寸進行 100% 全檢,該設備具有極高的測量精度,能夠精確測量缸頭各個部位的尺寸偏差,確保缸頭的尺寸精度完全符合設計要求。此外,配合 X 光探傷技術,能夠深入檢測缸頭內部的質量狀況,確保內部氣孔率≤0.1%。內部氣孔的存在會嚴重影響缸頭的強度和散熱性能,通過嚴格控制內部氣孔率,我們有效提升了缸頭的整體質量,為其出色的散熱效率和耐用性提供了有力保障。?

精密制造工藝:缸頭性能提升的基礎。1. 低壓鑄造工藝與T6熱處理強化技術,我們公司生產的鋁合金缸頭采用先進的低壓鑄造工藝,結合T6熱處理強化技術,確保產品具有優異的機械性能和耐久性。低壓鑄造工藝能夠實現壁厚均勻性誤差≤0.3mm,確保缸頭在高溫高壓環境下的穩定性。T6熱處理則進一步提升了材料的強度和硬度,使缸頭能夠承受更高的熱負荷和機械應力。2. 高精度加工與檢測,為了確保缸頭的尺寸精度和表面質量,我們采用德國蔡司三坐標檢測設備對關鍵尺寸進行100%全檢。這種高精度的檢測手段能夠將平面度控制在≤0.05mm以內,確保缸頭與氣缸體的完美貼合,減少漏氣和能量損失。此外,X光探傷技術的應用使得缸頭內部氣孔率≤0.1%,明顯提高了產品的可靠性和耐用性。3. 散熱效率的提升,缸頭的散熱性能直接影響發動機的工作溫度和使用壽命。我們通過優化冷卻水道的設計,使熱變形量降低40%,從而明顯提升了缸頭的散熱效率。這一改進不僅延長了發動機的使用壽命,還提高了其在高溫環境下的穩定性。天雅江濤缸頭內部氣孔率低,耐用性遠超同行。

精密制造與質量控制:我們的鋁合金缸頭從設計到生產均遵循嚴格的精密制造標準:(1)精密加工,平面度控制:通過數控機床精加工,缸頭的平面度誤差≤0.05mm,確保了氣門和密封件的良好配合。氣道優化:通過對進排氣道的流場模擬與實驗驗證,優化了氣道設計,減少了流動阻力,提高了燃燒效率。(2)質量檢測,為確保產品質量,我們采用了多項先進的檢測技術:德國蔡司三坐標測量儀:對缸頭的關鍵尺寸(如孔距、平面度等)進行100%全檢,確保產品符合設計要求。X光探傷:通過無損檢測技術,檢查缸頭內部是否存在氣孔或夾雜缺陷,保證產品的致密性。缸頭散熱效率高,保障發動機在高溫下穩定運行。廣東柴油機缸頭價位

缸頭采用低壓鑄造工藝,壁厚均勻,結構強度高。深圳缸頭工廠

低壓鑄造工藝:實現精密制造的關鍵。低壓鑄造是一種先進的金屬成型技術,特別適用于復雜形狀和高精度要求的部件制造。該工藝通過在密閉模具內施加較低的壓力,使熔融金屬緩慢而均勻地填充模具腔體,有效避免了氣泡和夾雜物的形成。相比傳統重力鑄造或高壓壓鑄,低壓鑄造能夠明顯提高鑄件的致密度和表面質量,同時保證壁厚均勻性。我司采用的低壓鑄造工藝,確保了缸頭壁厚均勻性誤差控制在±0.3mm以內,平面度不超過0.05mm,這是實現高效散熱和減少熱變形的關鍵所在。深圳缸頭工廠

- 下懸掛加寬左箱體供應商 2025-05-02

- 溫州高壓壓鑄模 2025-05-02

- 麗水全自動壓鑄哪家好 2025-05-02

- 舟山缸頭機加工供應 2025-05-02

- 衢州箱體壓鑄機 2025-05-02

- 溫州鈦合金部件機加工實力廠家 2025-05-02

- 深圳壓鑄工廠 2025-05-02

- 舟山缸頭源頭工廠 2025-05-02

- 金華箱體壓鑄模 2025-05-02

- 嘉興5G基站殼體機加工 2025-05-02

- 廣州前陶瓷剎車片廠家 2025-05-02

- 湖北進口逆向工程價格如何計算 2025-05-02

- 臨沂車子改裝價格 2025-05-02

- 通常汽車FIEXRAY常用知識 2025-05-02

- 嘉興增壓泵生產廠家 2025-05-02

- 德州汽車改裝氙氣大燈哪家好 2025-05-02

- 安徽客車多路視頻拼接系統開發平臺 2025-05-02

- 山東車身升降汽車帶 2025-05-02

- 西藏耐高溫汽車帶 2025-05-02

- 云南3C 電子精密制造定轉子工藝 2025-05-02