嘉定區精密汽車配件精密塑膠件注塑廠

汽車精密注塑件模具的快速換模技術要點及對生產效率的提升作用?

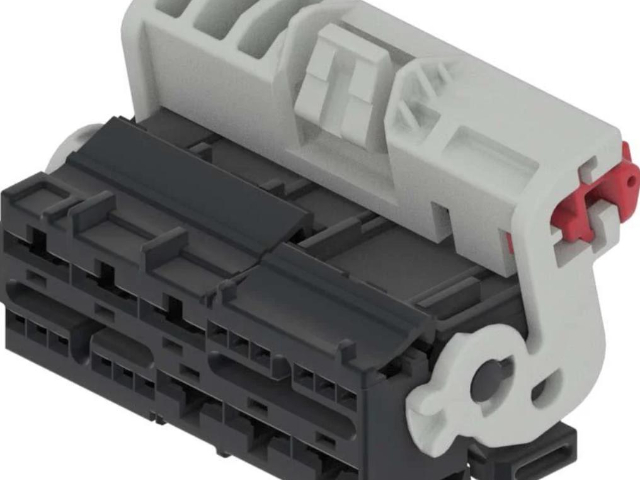

快速換模技術要點包括模具標準化設計,如統一模具的定位、安裝尺寸與接口形式,便于快速準確安裝。采用快速夾緊裝置,像液壓或氣動夾模器,能迅速固定與松開模具。還需配備自動化搬運設備,如機械臂或軌道式換模小車,精細且高效地轉移模具。其對生產效率提升,大幅縮短換模時間,傳統換模可能需數小時,采用該技術可降至幾十分鐘甚至更短。這使注塑機有效生產時間增加,企業能靈活安排多品種小批量生產任務,快速切換不同注塑件生產,減少設備閑置,提高設備利用率與生產靈活性,及時響應市場變化,降低生產成本,增強企業競爭力。 汽車精密注塑件的生產過程中的能源消耗主要集中在加熱與動力環節。嘉定區精密汽車配件精密塑膠件注塑廠

汽車精密注塑件的耐化學性對于確保汽車的安全性?

可靠性和耐久性起著關鍵作用。在汽車運行環境中,注塑件會接觸到多種化學物質。例如,發動機艙內的注塑件會頻繁接觸燃油、潤滑油、冷卻液以及各種清潔劑等。燃油中的烴類化合物和添加劑可能會侵蝕普通塑料材料,導致其膨脹、變形甚至破裂,而具有良好耐化學性的精密注塑件則能有效抵御這些侵蝕,保持結構完整和性能穩定,確保發動機相關系統的正常運作。車身外部的注塑件也面臨著嚴峻考驗,如酸雨、道路除冰劑中的化學物質等。這些物質可能會使耐化學性差的注塑件表面出現褪色、粉化、失去光澤等現象,不僅影響汽車的美觀度,還可能削弱其機械性能,降低對車身的保護作用。內飾注塑件同樣需要具備一定的耐化學性,因為它們可能會接觸到人體分泌的汗液、油脂以及車內清潔用品等。良好的耐化學性可防止注塑件因這些接觸而發生老化、變脆、散發異味等問題,從而為乘客提供一個健康、舒適且持久耐用的車內環境,延長汽車內飾的使用壽命,提升汽車的整體品質。 蘇州哪些汽車配件精密塑膠件哪里買汽車精密注塑件的生產效率提升依賴于自動化設備與工藝的應用。

汽車精密注塑材料的優缺點

ASA樹脂優點:耐候性較好,抗老化、褪色,機械性能良好,耐高溫,防靜電,化學穩定性佳。缺點:強度剛性稍遜高性能塑料,極寒韌性有降,成本較高。PC/ASA合金優點:兼具PC與ASA優勢,耐候、抗沖、易成型、尺寸穩、化學性好。缺點:成本高,高溫高濕有水解風險,加工要求高。PC/PBT合金優點:耐熱、耐化、機械優、尺寸穩、外觀好。缺點:價貴,加工難,混合不均影響性能一致性。PA6及其改性材料優點:溫域適應性好,機械強,易加工,尺寸穩,絕緣佳。缺點:吸水致變,耐酸堿弱,高溫易氧化,玻纖改性外觀差。PP及其改性材料優點:耐腐、耐熱、價低、質輕、加工好。缺點:強度、剛性低,耐候、低溫韌性差,表面易損。POM優點:耐磨、耐疲、耐候,機械強,自潤滑,尺寸穩,加工優。缺點:熱穩差,耐酸一般,沖強低,阻燃弱。

適合汽車精密注塑件的塑料材料應具備哪些特性?

適合汽車精密注塑件的塑料材料首先要有高尺寸穩定性,其熱膨脹系數應盡可能小,這樣在不同溫度環境下,注塑件的尺寸變化微小,能保證精密的裝配要求。例如聚砜(PSU)類材料,其熱膨脹系數較低,可滿足汽車精密部件對尺寸精度的嚴格要求。其次,材料的流動性要好,能夠在注塑過程中迅速、均勻地填充模具型腔的各個角落,確保成型后的部件完整、無缺陷。像聚苯乙烯(PS)具有較好的流動性,有利于精密注塑成型。再者,材料的純度要高,雜質含量極低,因為雜質可能會影響材料的性能均勻性和成型質量,導致精密注塑件出現性能偏差或外觀瑕疵。此外,還應具備良好的機械性能,如足夠的強度、韌性和硬度,以承受汽車在運行過程中的各種力學載荷,保證精密注塑件的可靠性和耐久性,例如聚醚醚酮(PEEK)在具備高尺寸穩定性和良好流動性的同時,機械性能也十分出色,是汽車精密注塑件的質量材料選擇之一。 汽車精密注塑件的生產過程中的人員培訓對于保證產品質量十分關鍵。

模具材料的硬度對汽車精密注塑件表面粗糙度的影響?

模具材料硬度較高時,在加工過程中能更好地保持刀具切削刃的形狀和鋒利度,有利于獲得較低的表面粗糙度。例如,采用硬度較高的模具鋼,經過精細的加工和拋光后,模具型腔表面可達到鏡面效果,從而使注塑件表面也更加光滑。相反,如果模具材料硬度不足,在加工或使用過程中容易出現磨損、變形等問題,導致模具表面粗糙度增加,進而使注塑件表面產生劃痕、麻點等缺陷,影響產品外觀質量和脫模性能。 汽車精密注塑件的質量檢測涵蓋尺寸測量、外觀檢查與性能測試等多道工序。嘉定區精密汽車配件精密塑膠件注塑廠

汽車精密注塑件的模具設計需進行充分的流道分析與優化,減少壓力損失。嘉定區精密汽車配件精密塑膠件注塑廠

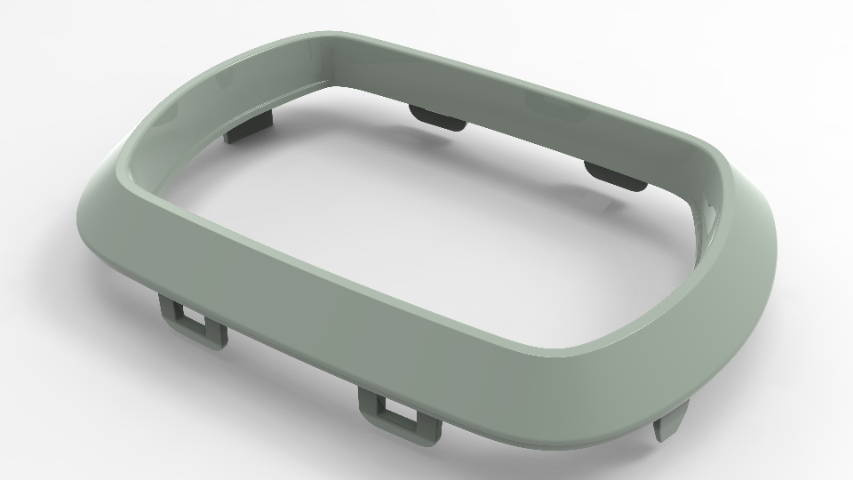

如何在模具設計中運用拓撲優化方法來減輕汽車精密注塑件重量?

首先確定模具設計空間與優化目標,明確可優化區域與期望減輕重量的程度并保證模具性能。接著進行有限元分析,模擬注塑時模具受力,包括壓力、溫度等工況,獲取應力應變分布。然后運用拓撲優化算法,依據設定目標與約束,如強度、剛度要求,對設計空間內材料分布優化,去除不必要材料。例如在非關鍵受力部位減少材料體積。至此對優化結果驗證,通過再次有限元分析或制作樣模測試,若不滿足要求則調整優化參數重新優化,直至得到既減輕重量又滿足使用性能的模具設計方案。 嘉定區精密汽車配件精密塑膠件注塑廠

- 蘇州購買家電精密塑膠件大概價格 2025-04-25

- 金山區附近哪里有家電精密塑膠件注塑 2025-04-25

- 楊浦區購買汽車配件精密塑膠件注塑加工 2025-04-25

- 閔行區附近哪里有汽車配件精密塑膠件 2025-04-24

- 附近哪里有電動工具塑膠件銷售廠家 2025-04-24

- 哪里有汽車配件精密塑膠件銷售公司 2025-04-24

- 上海附近哪里有電動工具塑膠件銷售 2025-04-24

- 上海家電精密塑膠件大概價格 2025-04-24

- 上海精密連接器精密塑膠件哪里買 2025-04-24

- 什么是家電精密塑膠件電話 2025-04-24

- 三亞立體倉庫塑料托盤定制 2025-04-25

- 佛山IML模內注塑工藝咨詢電話 2025-04-25

- 茂名30GF尼龍加纖增強批發價 2025-04-25

- 常州橡膠助劑定制 2025-04-25

- 嘉興15GF尼龍加纖增強高熔脂 2025-04-25

- 廣東耐高溫油封價格表 2025-04-25

- 湖州丁氰橡膠O型圈 2025-04-25

- 金華pvc橡膠制品膠管 2025-04-25

- 操作箱氯丁橡膠手套耐酸堿 2025-04-25

- 金華塑料絲銷售價格 2025-04-25