昆山C型沖床直銷

全自動伺服沖裁一體機的**技術架構解析:全自動伺服沖裁一體機以伺服驅動系統為精細,構建起精密的運動控制體系。該系統采用高性能伺服電機直接驅動沖裁機構,通過高精度滾珠絲杠與直線導軌的配合,將電機的旋轉運動轉化為滑塊的直線運動,實現 ±0.01mm 級的定位精度。以 300 噸級機型為例,其伺服電機具備高動態響應特性,可在 0.1 秒內完成從靜止到額定速度的加速,配合實時反饋的編碼器,能夠精細控制沖裁頭的運動軌跡和壓力輸出。控制系統采用工業級 PLC 與觸摸屏人機界面,支持多軸聯動控制,可根據不同材料和工藝要求,快速調整沖裁力、速度、行程等參數,形成閉環控制,確保加工過程的穩定性與高精度,在精密電子元器件、醫療器械部件等領域展現出無可替代的技術優勢。伺服沖床可精確控制沖壓的節奏。昆山C型沖床直銷

伺服沖床在電子行業的應用 - 精密電子元件沖壓:在電子行業,對精密電子元件的需求與日俱增,伺服沖床在這一領域發揮著關鍵作用。以手機內部的微小金屬部件沖壓為例,這些部件尺寸微小、精度要求極高,公差通常需控制在幾十微米以內。伺服沖床憑借其高精度的定位控制和穩定的沖壓性能,能夠精確沖裁出符合要求的微小零件。在生產過程中,伺服系統可根據電子元件的沖壓工藝特點,精確控制沖壓力度和速度,避免因壓力過大或速度過快導致零件變形或損壞。其高速度的沖壓能力也滿足了電子元件大規模生產的需求,能夠快速、高效地生產出大量高質量的精密電子元件,為電子行業的發展提供了有力支持 。蘇州小型拉伸沖床伺服沖床是一種高精度的金屬沖壓設備。

與工業機器人的協同智能制造方案:在自動化生產線中,全自動伺服沖裁一體機與工業機器人的協同作業構建了高效的智能制造單元。六軸機器人通過視覺定位系統,實現 ±0.05mm 的高精度抓取,將工件準確送入沖裁工位。設備完成加工后,機器人自動分揀成品并進行質量檢測。通過 PLC 與工業以太網的無縫連接,沖裁一體機與機器人實現實時數據交互,可根據生產任務動態調整工作節拍。某 3C 產品生產線采用該方案后,實現手機外殼的全自動沖裁、折彎與組裝,生產節拍縮短至 12 秒,良品率提升至 99.3%,同時減少 60% 的人工成本,明顯提升了生產線的智能化水平。

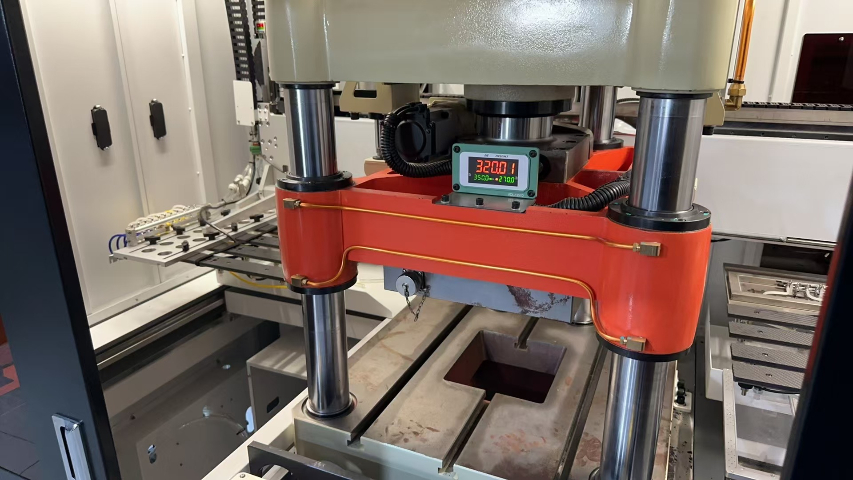

四柱型沖床的模具快速更換系統設計:為適應現代制造業多品種小批量的生產模式,四柱型沖床的模具快速更換系統采用液壓與機械雙重鎖緊機制。系統配備四組對稱分布的液壓夾頭,可在 20 秒內完成模具夾緊,重復定位精度達 ±0.03mm。配合電動平移機構,模具可沿導軌自動移入工作位置,無需人工吊裝。某汽車零部件生產企業引入該系統后,單批次換模時間從 60 分鐘縮短至 12 分鐘,設備綜合利用率提升 28%。系統還集成模具參數記憶功能,更換模具后自動調用對應壓力、行程等參數,減少調試時間,實現不同產品的快速切換生產,滿足汽車行業對零部件多樣化的需求。先進的伺服沖床推動了沖壓工藝進步。

四柱型沖床的基本概述:四柱型沖床是一種在機器行業廣泛應用的沖壓設備。其名稱源于獨特的四柱結構,四根立柱均勻分布,支撐并穩固整個設備框架。這種結構設計賦予沖床極高的穩定性,使其能夠承受巨大的沖壓負荷,在工作時保持精細的運行狀態。在運行過程中,主電機提供動力,帶動飛輪旋轉,通過離合器與齒輪、曲軸或偏心齒輪、連桿等傳動組件協同運作,將圓周運動轉化為滑塊的上下往復直線運動。當滑塊下行時,憑借自身重量以及產生的強大沖擊力,對放置于工作臺上的材料實施沖壓加工,完成各種復雜的沖壓工藝,如沖孔、落料、彎曲、拉伸等。伺服沖床在工業制造中價值巨大。浙江C型沖床貨源

伺服沖床在現代工業生產中不可或缺。昆山C型沖床直銷

關于 C 型沖床的遠程運維服務體系構建:基于物聯網技術,所以C 型沖床構建了遠程運維服務平臺。設備內置的傳感器實時上傳運行數據至云端,工程師通過數據分析系統進行故障診斷與性能評估。所以當檢測到異常數據時,系統自動生成維護工單并推送至服務人員手機端。同時,我們了支持遠程程序更新與參數調整,可在線優化沖壓工藝。關于某設備制造商的遠程運維平臺投入使用后,我們故障響應時間從 48 小時縮短至 4 小時,客戶滿意度提升至 95% 。昆山C型沖床直銷

- 蘇州小型高速伺服沖床廠家 2025-04-23

- 廣東四柱沖床直銷 2025-04-23

- 深圳小型精密五金伺服沖床直銷 2025-04-23

- 廣東大臺面伺服沖床直銷 2025-04-23

- 廣東小型多工位復合伺服沖床定制 2025-04-23

- 廣州模切伺服沖床工廠 2025-04-23

- 華南小型拉伸沖床直銷 2025-04-23

- 福建小型精密五金伺服沖床定制 2025-04-23

- 伺服沖床供應商 2025-04-23

- 廣東小型精沖伺服沖床 2025-04-23

- 六安低溫冷水機維修 2025-04-23

- 無錫滲碳熱處理加工 2025-04-23

- 重慶循環氣冷羅茨泵生產廠家 2025-04-23

- 環氧板加熱膜哪家好 2025-04-23

- 紹興耐磨環氧地坪多少錢 2025-04-23

- 廣州桌布燙平機公司 2025-04-23

- 山東精密激光切管機 2025-04-23

- 河北本地風口批發廠家 2025-04-23

- 杭州氧化鋁激光切割機運行成本 2025-04-23

- 安徽銷售柔性防撞護欄推薦廠家 2025-04-23