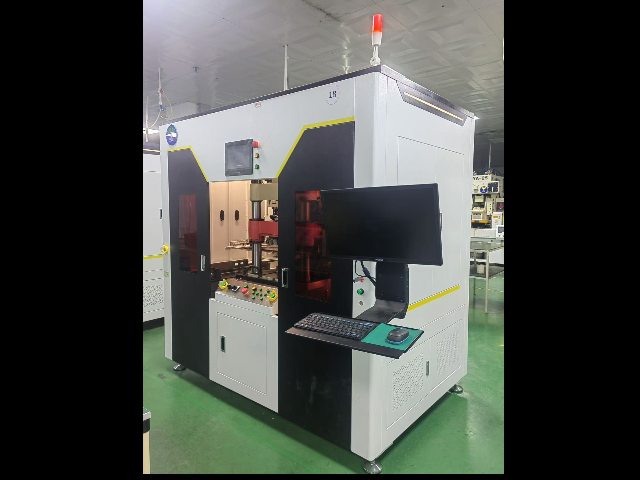

蘇州片材沖床直銷

節能環保技術在沖裁一體機中的創新應用:全自動伺服沖裁一體機通過多項技術實現綠色制造。伺服電機的按需供能模式,使設備在待機狀態下能耗降低 80%;能量回收系統將滑塊回程的動能轉化為電能,回充效率達 35%。在降噪設計上,采用雙層隔音罩與阻尼減震墊,配合優化的齒輪傳動結構,將設備運行噪音從 85dB 降至 72dB。此外,設備采用水性漆涂裝工藝,減少揮發性有機物排放;廢料收集系統通過負壓吸附裝置,將沖壓廢料自動分類回收,回收率達 95% 以上。某家電制造企業引入該設備后,單臺設備年耗電量減少 20 萬度,碳排放降低 20%,實現經濟效益與環境效益的雙贏。伺服沖床能滿足高精度沖壓的需求。蘇州片材沖床直銷

伺服沖床的維護要點 - 機械部件維護:機械部件的維護是保證伺服沖床正常運行的基礎。對于沖床的傳動部件,如螺桿、曲柄連桿、肘桿等,要定期添加潤滑油,減少部件之間的摩擦和磨損,延長其使用壽命。檢查傳動部件的連接部位,確保螺栓、螺母等緊固可靠,防止在運行過程中出現松動,導致沖床運行不穩定或發生故障。對沖床的滑塊導軌進行清潔和潤滑,保證滑塊運動順暢,同時檢查導軌的磨損情況,若磨損嚴重,應及時更換,以維持沖床的沖壓精度。定期檢查模具安裝部位,確保模具安裝牢固,定位準確,避免因模具安裝不當導致沖壓事故 。小型多工位復合伺服沖床定制伺服沖床的電機是其關鍵動力部件。

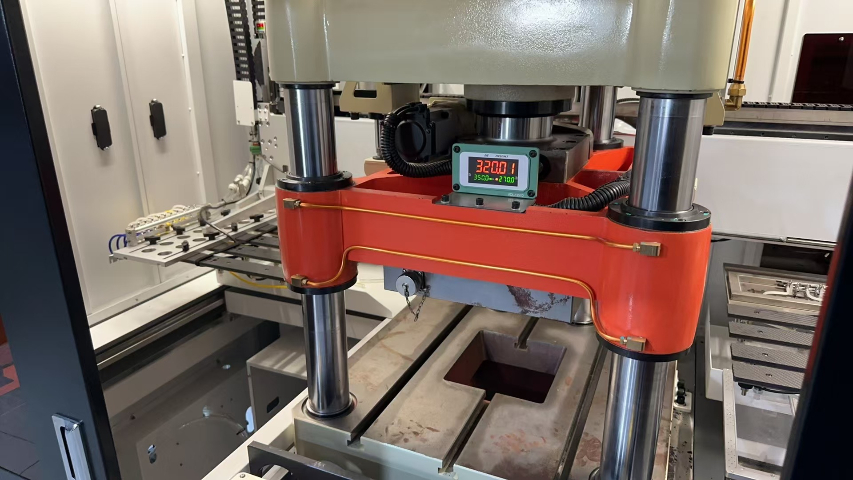

伺服沖床的工作原理 - 伺服控制:伺服控制是伺服沖床的技術,它基于閉環反饋控制原理。在沖床運行過程中,編碼器實時監測沖床滑塊的位置、速度以及沖壓力等參數。這些監測數據被反饋回伺服驅動器,伺服驅動器將其與預先設定的工藝參數進行對比分析。若實際參數與預設值存在偏差,伺服驅動器會迅速調整輸出信號,改變伺服電機的轉速和轉矩,進而對滑塊的運動狀態進行精確調整。比如,在沖壓過程中,若編碼器檢測到滑塊速度略低于預設值,伺服驅動器會即刻提高電機轉速,使滑塊速度恢復到設定值,確保沖壓過程的穩定性和準確性,滿足各種復雜沖壓工藝對參數精度的嚴格要求 。

C 型沖床的數字化仿真調試技術:在設備調試階段,基于數字孿生技術的仿真系統為 C 型沖床帶來了全新的調試方式。通過建立 C 型沖床的三維動力學模型,能夠模擬不同沖壓工況下設備的運動軌跡與受力情況,提前發現潛在問題并優化傳動參數與模具結構 。例如,在調試汽車天窗導軌沖壓模具時,仿真系統可快速驗證模具的受力分布,避免實際調試中的試錯成本。某模具制造企業應用該數字化仿真調試技術后,模具調試周期縮短 50%,調試成本降低 40%。在仿真過程中,還可以對不同的沖壓工藝參數進行模擬分析,找出比較好的工藝方案。同時,數字化仿真調試技術能夠與實際設備進行數據交互,將仿真結果應用于實際調試中,實現虛擬與現實的結合,提升了新產品的開發效率和設備調試的準確性。伺服沖床可減少沖壓過程中的噪音。

模具快速更換與自適應調整系統:為適應多品種小批量生產需求,全自動伺服沖裁一體機配備了智能模具快速更換系統。液壓鎖緊裝置可在 15 秒內完成模具的定位與夾緊,重復定位精度達 ±0.02mm,配合電動平移機構實現模具的自動裝卸。更重要的是,設備具備模具參數自學習功能,更換模具后,系統自動識別模具類型,調用預設工藝參數,并通過傳感器反饋進行實時修正。例如,在切換不同規格的手機中框模具時,系統可在 3 分鐘內完成參數適配,無需人工調試,使設備的換模效率提升 70%,綜合利用率提高至 85%,明顯增強了企業的柔性生產能力。伺服沖床的安裝調試要遵循規范。小型臺式伺服沖床源頭廠家

伺服沖床的潤滑系統保障運行順暢。蘇州片材沖床直銷

在電子設備制造行業的應用實例:電子設備制造行業對零部件的精度和尺寸一致性要求極為苛刻,四柱型沖床在該領域發揮著關鍵作用。在手機、平板電腦等電子產品的生產過程中,許多金屬零部件,如外殼、內部支架、屏蔽罩等都需要通過沖壓工藝制造。四柱型沖床能夠利用精密模具,將薄金屬板材沖壓成高精度的微小零件,滿足電子設備小型化、輕量化和高性能的設計要求。例如,在手機外殼沖壓中,沖床可精確控制沖壓深度和力度,確保外殼的平整度和邊緣精度,同時保證批量生產的一致性,為電子產品的外觀美觀和內部結構穩定性奠定基礎。其高效的生產能力也有助于電子設備制造企業快速響應市場需求,提高產品的市場競爭力。蘇州片材沖床直銷

- 蘇州小型臺式伺服沖床廠家 2025-04-24

- 深圳高精度下死點沖床供應商 2025-04-24

- 江蘇鋼板沖床采購 2025-04-24

- 東莞大臺面伺服沖床定制 2025-04-24

- 蘇州片材沖床直銷 2025-04-24

- 昆山片材沖床廠家 2025-04-24

- 浙江半切沖床供應商 2025-04-24

- 福建小型精沖伺服沖床工廠 2025-04-24

- 蘇州小型高速伺服沖床廠家 2025-04-23

- 廣東四柱沖床直銷 2025-04-23

- 江蘇SSD開卡治具 2025-04-24

- 上海帶式上料機報價 2025-04-24

- 浙江一體化小型光纖切割機質量 2025-04-24

- 安徽球鐵鑄鐵件批發 2025-04-24

- 煙臺智能倉儲穿梭式貨架多少錢 2025-04-24

- 佛山魚鰾AI視覺定位uv打印機廠家 2025-04-24

- 新疆內肋管承插口價格 2025-04-24

- 遼寧電子輔料貼合系統廠家供應 2025-04-24

- 北京點焊機工件打樣 2025-04-24

- 濟南氧化釩氣力輸送價格 2025-04-24