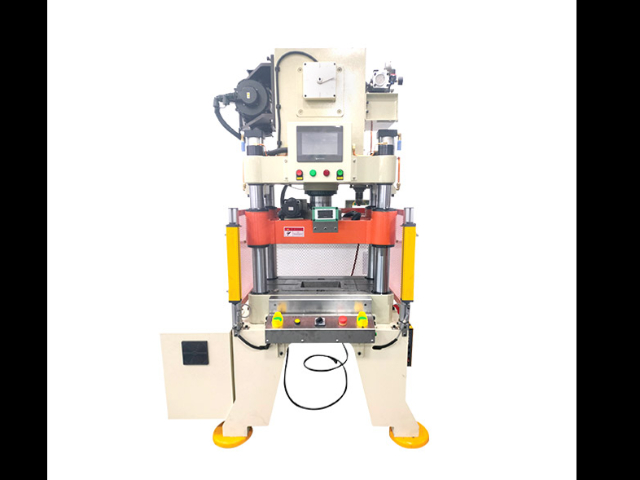

昆山半切沖床定制

C 型沖床的安全防護措施:鑒于沖壓作業的危險性,C 型沖床配備了完善的安全防護措施。首先,機身四周安裝防護欄,防護欄上設置安全門,安全門與沖床控制系統聯鎖,當安全門打開時,沖床自動停止運行,防止操作人員意外接觸運動部件。操作區域配備雙手操作按鈕,只有同時按下兩個按鈕,沖床才能啟動,避免手操作時手部進入危險區域。此外,還安裝了光幕傳感器,在沖床工作區域形成一道光幕,當有物體遮擋光幕時,沖床立即停止運行,有效防止操作人員身體部位進入危險區域。對于傳動部件,如飛輪、皮帶輪等,均加裝防護罩,防止人員被卷入,保障操作人員的安全 。伺服沖床在工業制造中價值巨大。昆山半切沖床定制

設備的生產效率優化策略:為提高全自動伺服沖裁一體機的生產效率,可采取多種優化策略。首先,合理安排生產計劃,根據產品的特點和設備的性能,優化生產流程,減少設備的閑置時間。其次,優化沖裁工藝參數,根據不同的板材材質和厚度,選擇合適的沖裁力、速度和行程,提高沖裁效率。同時,采用先進的模具設計和制造技術,提高模具的使用壽命和更換速度,減少模具更換時間。此外,加強設備的維護和保養,確保設備的正常運行,避免因設備故障導致的停機時間。通過引入自動化生產線和智能化管理系統,實現生產過程的自動化和信息化,進一步提高生產效率。東莞小型桌上型沖床源頭廠家伺服沖床在現代工業生產中不可或缺。

四柱型沖床的遠程運維服務體系構建:基于物聯網技術的遠程運維系統實現沖床的智能化管理。設備內置傳感器實時采集運行數據,通過 5G 網絡上傳至云端平臺。工程師可遠程監控設備狀態,進行故障診斷與參數調整。當系統檢測到液壓系統壓力異常時,自動生成維護工單并推送至服務人員手機端,故障響應時間從 48 小時縮短至 4 小時。遠程運維平臺還具備大數據分析功能,通過設備運行數據預測維護周期,優化保養計劃。某設備制造商的運維系統投入使用后,客戶滿意度提升至 96%,服務成本降低 40%,實現服務模式的數字化轉型。

C 型沖床與其他類型沖床的性能對比:與閉式沖床相比,C 型沖床在結構和性能上存在明顯差異。閉式沖床采用對稱的框架結構,剛性強,能夠承受大噸位的沖壓負荷,適用于大型、度工件的沖壓;而 C 型沖床的 C 型結構雖然剛性較弱,但操作空間開放,便于工件裝卸和模具調整,更適合小型、批量生產。在精度方面,閉式沖床由于結構穩定,在高精度沖壓加工中具有優勢;C 型沖床通過精密的制造和控制技術,也能滿足大部分精密零部件的加工需求。在成本上,C 型沖床購置和維護成本較低,而閉式沖床因結構復雜、制造難度大,成本相對較高。兩者在不同的應用場景中各有優劣,企業需根據自身需求合理選擇 。了解伺服沖床原理有助于更好使用。

伺服沖床的工作原理 - 動力傳輸:伺服沖床的動力傳輸始于伺服電機,它是整個系統的動力源頭。伺服電機在接收到伺服驅動器發出的控制信號后,開始運轉。電機的旋轉運動通過一系列機械傳動裝置,如螺桿、曲柄連桿或肘桿機構,轉化為滑塊的直線往復運動。以螺桿傳動為例,伺服電機帶動螺桿旋轉,與螺桿配合的螺母則帶動滑塊沿導軌做直線運動,這種傳動方式能夠將電機的高速旋轉精確轉化為滑塊穩定的直線運動。在曲柄連桿機構中,電機帶動曲柄做圓周運動,通過連桿將曲柄的圓周運動轉化為滑塊的直線運動。不同的傳動方式各有特點,螺桿傳動精度高,曲柄連桿傳動則具有較高的承載能力,它們共同為伺服沖床的沖壓動作提供穩定可靠的動力傳輸 。伺服沖床的質量檢測要嚴格執行。東莞小型桌上型沖床源頭廠家

伺服沖床在汽車零部件生產中作用大。昆山半切沖床定制

伺服驅動技術在 C 型沖床上的應用革新:隨著智能制造的深入發展,伺服驅動技術成為 C 型沖床實現技術升級的方向。傳統機械傳動的 C 型沖床存在速度調節滯后、能耗較高等問題,難以滿足現代精密沖壓加工的需求。而伺服電機直接驅動滑塊的解決方案,為 C 型沖床帶來了的性能提升。伺服系統能夠實現 0.1mm 級的定位精度與 ±0.5% 的速度控制誤差,極大提高了沖壓加工的準確性。以某企業改造后的伺服 C 型沖床為例,在沖壓電子連接器端子時,每分鐘行程次數從傳統的 150 次提升至 300 次,生產效率翻倍,同時廢品率從 2.3% 降至 0.8% 。伺服系統還具備實時監測沖壓負載的能力,可根據實際工況動態調整扭矩輸出,在空行程階段能耗降低 45%,有效節約能源。此外,配合智能控制系統,伺服 C 型沖床能夠實現模具自適應補償,即使模具出現輕微磨損或安裝誤差,也能通過系統自動調整參數,保證沖壓產品的質量穩定性,提升了精密沖壓的加工質量與生產效率。昆山半切沖床定制

- 東莞智能型小型沖床生產廠家 2025-04-30

- 昆山半切沖床定制 2025-04-30

- 廣東伺服沖床貨源 2025-04-30

- 廣東小型自動化伺服沖床工廠 2025-04-30

- 廣州C型沖床貨源 2025-04-30

- 浙江大臺面伺服沖床生產廠家 2025-04-30

- 昆山高速沖床工廠 2025-04-30

- 福建小型拉伸沖床供應商 2025-04-30

- 上海C型沖床廠家 2025-04-30

- 福建保壓伺服沖床供應商 2025-04-30

- 江門低溫離子氮化的操作方法 2025-04-30

- 溫州油閥氣密性檢測設備利潤 2025-04-30

- 靜安區智能語音助手生產廠家 2025-04-30

- 福建人工智能系統集成服務常見問題 2025-04-30

- 黑龍江機器人點焊自動化生產線供應商 2025-04-30

- 寶山區煤氣報警系統廚房設備設計 2025-04-30

- 蘇州實驗凍干機品牌 2025-04-30

- 黑龍江庫存沖壓件銷售廠 2025-04-30

- 普陀區特馬彎管機 2025-04-30

- 金華進口尼龍材料吸濕設備型號 2025-04-30