三明愛步精益6s管理培訓(xùn)

醫(yī)療機構(gòu):無菌環(huán)境管理三甲醫(yī)院手術(shù)室構(gòu)建"潔凈度三級監(jiān)控體系":L級潔凈區(qū)采用HEPA過濾系統(tǒng),每小時換氣20次;C級區(qū)域設(shè)置粒子計數(shù)器實時報警;工器具使用超聲波清洗機配合純水循環(huán)系統(tǒng)。通過電子追溯系統(tǒng)記錄滅菌包有效期,過期預(yù)警準確率100%。實施"5S+PDCA"循環(huán),將器械準備錯誤率從1.2%降至0.03%,術(shù)前準備時間壓縮40%。醫(yī)療機構(gòu):無菌環(huán)境管理三甲醫(yī)院手術(shù)室構(gòu)建"潔凈度三級監(jiān)控體系":L級潔凈區(qū)采用HEPA過濾系統(tǒng),每小時換氣20次;C級區(qū)域設(shè)置粒子計數(shù)器實時報警;工器具使用超聲波清洗機配合純水循環(huán)系統(tǒng)。通過電子追溯系統(tǒng)記錄滅菌包有效期,過期預(yù)警準確率100%。實施"5S+PDCA"循環(huán),將器械準備錯誤率從1.2%降至0.03%,術(shù)前準備時間壓縮40%。幫助分析流程中的瓶頸和預(yù)測優(yōu)化效果。三明愛步精益6s管理培訓(xùn)

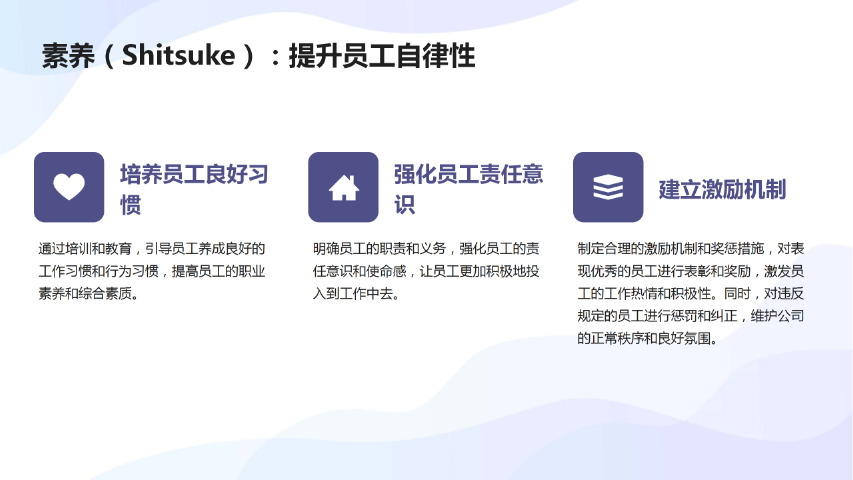

6S管理是一種現(xiàn)代企業(yè)管理模式,包括整理、整頓、清掃、清潔、素養(yǎng)和安全六個方面。這種管理模式不僅能改善工作環(huán)境,還能提高員工的工作效率和企業(yè)整體的運營效益。整理是6S管理的第一步,它要求區(qū)分工作場所中的必需品和非必需品,只保留必需品,不必要的物品,從而騰出更多的空間,減少混亂。整頓緊隨整理之后,強調(diào)物品的科學(xué)擺放和明確標識。通過合理的布局和清晰的標識,員工可以迅速找到所需物品,減少尋找時間,提高工作效率。衢州愛步6s好不好員工素養(yǎng)體現(xiàn)在日常工作中,如主動整理工作區(qū)域、自覺遵守設(shè)備操作規(guī)程等。

半導(dǎo)體制造:潔凈室6S體系某晶圓廠建立Class10潔凈室6S標準:采用LAM(LaminarAirflowMapping)技術(shù)驗證氣流均勻性,粒子計數(shù)器每小時自動記錄數(shù)據(jù)。物料傳輸通道設(shè)置氣閘室和風(fēng)淋室,人員進入需穿戴防靜電服、鞋套及手套。通過MES系統(tǒng)集成6S檢查項,異常數(shù)據(jù)實時推送至工程師手機。實施后,微粒污染導(dǎo)致的良率損失從1.5%降至0.2%,設(shè)備MTTR(平均維修時間)縮短60%。半導(dǎo)體制造:潔凈室6S體系某晶圓廠建立Class10潔凈室6S標準:采用LAM(LaminarAirflowMapping)技術(shù)驗證氣流均勻性,粒子計數(shù)器每小時自動記錄數(shù)據(jù)。物料傳輸通道設(shè)置氣閘室和風(fēng)淋室,人員進入需穿戴防靜電服、鞋套及手套。通過MES系統(tǒng)集成6S檢查項,異常數(shù)據(jù)實時推送至工程師手機。實施后,微粒污染導(dǎo)致的良率損失從1.5%降至0.2%,設(shè)備MTTR(平均維修時間)縮短60%。

領(lǐng)導(dǎo)力:從頂層推動總經(jīng)理親自參與6S啟動會,每月帶隊檢查車間,還設(shè)立專項基金獎勵***部門。領(lǐng)導(dǎo)的重視讓我們明白:這不是形式,而是與公司命運相關(guān)的長期戰(zhàn)略。9.跨部門協(xié)作的驚喜以前生產(chǎn)部和物流部總因物料混亂扯皮。推行6S后,我們聯(lián)合設(shè)計標準化貨架,用二維碼標記庫存信息。現(xiàn)在交接效率提升,爭吵少了,合作反而多了。10.我的成長與轉(zhuǎn)變從**初抵觸“多此一舉”,到現(xiàn)在主動提出改善方案,6S教會我“細節(jié)決定成敗”。現(xiàn)在我的工位連家屬來參觀都夸“像樣板間”,這種成就感真的會上癮!使用合適的清潔工具和清潔劑,避免對設(shè)備造成損壞。

清掃不僅*是表面的清潔,還包括對設(shè)備和工具的維護保養(yǎng)。通過清掃,可以發(fā)現(xiàn)設(shè)備的異常情況,及時進行維修,防止故障發(fā)生。14. 清潔活動需要建立相應(yīng)的標準和制度,如清潔檢查表、清潔責(zé)任區(qū)等,確保清潔工作有章可循,責(zé)任到人。15. 素養(yǎng)的培養(yǎng)是一個長期的過程,需要不斷地教育和引導(dǎo)。通過日常的點滴積累,使員工逐漸養(yǎng)成良好的工作習(xí)慣和行為規(guī)范。16. 安全檢查應(yīng)定期進行,包括日常檢查、專項檢查和綜合檢查等。及時發(fā)現(xiàn)和消除安全隱患,確保工作場所的安全。對優(yōu)化方案進行可行性評估,考慮技術(shù)可行性、成本效益、人員接受程度等因素。浙江愛步精益6s

根據(jù)分析結(jié)果,提出優(yōu)化方案。三明愛步精益6s管理培訓(xùn)

快消品工廠:柔性6S布局日化企業(yè)采用模塊化生產(chǎn)線設(shè)計:通過可移動工位實現(xiàn)SKU快速切換,工具墻按工藝流程分區(qū)。引入"數(shù)字孿生6S模型",模擬不同產(chǎn)品線切換時的物料擺放方案。實施后,換型時間從4小時降至30分鐘,原料浪費減少15%。通過"6S+MES"系統(tǒng),將生產(chǎn)異常處理效率提升3倍。13.***加工:防偽型6S管控卷煙廠構(gòu)建"三鎖兩驗"體系:原料庫采用電子鎖+生物識別,車間設(shè)置金屬探測門防物料流失。通過區(qū)塊鏈技術(shù)追溯原料批次,掃碼可查看從種植到成品的全鏈路6S記錄。實施后,原料損耗率從0.8%降至0.1%,假貨投訴率下降95%。三明愛步精益6s管理培訓(xùn)

- 福建6s培訓(xùn)流程 2025-04-23

- 杭州如何精益改善有什么成效 2025-04-23

- 泉州工廠精益改善有什么辦法 2025-04-23

- 汕頭精益改善 2025-04-23

- 嘉興愛步精益咨詢精益生產(chǎn)流程標準化 2025-04-23

- 莆田工廠精益改善 2025-04-23

- 龍巖工廠如何精益改善有什么辦法 2025-04-23

- 麗水6s包括哪六個方面 2025-04-23

- 湛江業(yè)務(wù)精益改善 2025-04-23

- 車間精益改善流程 2025-04-23

- 禪城光伏清洗好不好 2025-04-23

- 榆樹工程規(guī)劃招商加盟 2025-04-23

- 淮安怎樣網(wǎng)絡(luò)推廣單價 2025-04-23

- 株洲什么是廣告設(shè)計報價 2025-04-23

- 宿州固化地坪龜裂怎么修補 2025-04-23

- 連云港陽臺休閑椅圖片 2025-04-23

- 常州為什么網(wǎng)絡(luò)推廣五星服務(wù) 2025-04-23

- 蘇州一站式普通貨物倉儲服務(wù)現(xiàn)價 2025-04-23

- 河北大阪機票 2025-04-23

- 洛陽數(shù)字醫(yī)院協(xié)作 2025-04-23