莆田愛步6s做的怎么樣

定期維護設備和工具,確保其處于比較好狀態,減少意外發生。6S管理強調“人機料法環”的優化,提升整體管理水平。通過標準化流程,將比較好實施方法作為標準并遵照執行。在生產現場,通過整理和整頓減少物品移動距離,提高效率。清掃工作場所的同時,檢查設備狀態,預防早期故障。培養員工的日常行為規范,如正確穿著工作服和隨手歸位工具。通過定期檢查和維護,確保工作場所無安全隱患。6S管理提倡持續改進,不斷優化工作流程和環境。整頓工作區域時,將同類物品放置在相同位置,便于員工快速找到。持續改進要根據檢查評估結果,針對存在的問題制定改進措施。莆田愛步6s做的怎么樣

提升企業形象與客戶信心6S管理通過營造整潔、有序的工作環境,***提升企業的外部形象。清爽明朗的工廠環境能夠吸引客戶參觀,并增強其對企業的合作信心。例如,在延長石油集團的案例中,實施6S后,企業被客戶評價為“干凈整潔”,這種口碑效應不僅增加了訂單量,還吸引了同行學習。此外,醫院推行6S后,患者對醫療環境的滿意度提高,間接提升了醫院的品牌價值。整齊的現場布局和標準化流程還向外界傳遞了企業注重細節、追求***的文化,從而在市場競爭中占據優勢。廣州愛步精益6s管理6S 管理在 5S 管理(整理、整頓、清掃、清潔、素養)的基礎上增加了安全要素。

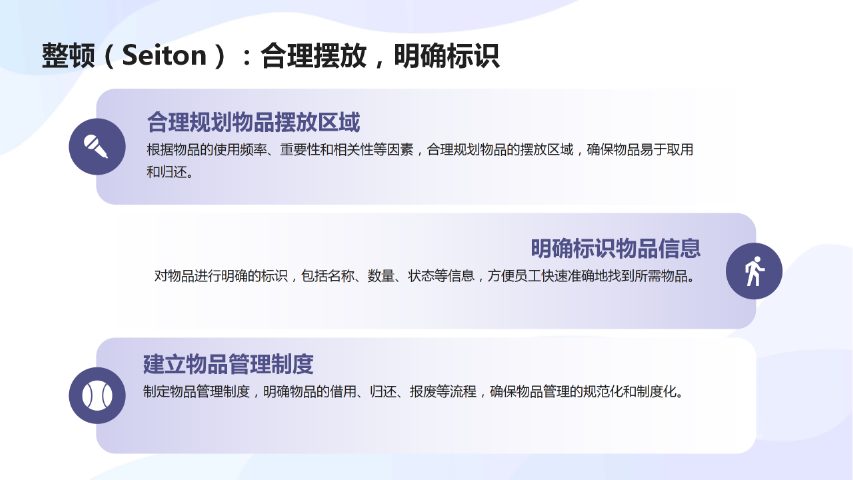

整頓時,應注重物品的可視化管理。通過顏色、標識等方式,使物品的狀態一目了然,方便員工快速識別和取用。23. 清掃活動應與設備的日常維護保養相結合。通過清掃,發現設備的磨損、松動等問題,及時進行維護保養,延長設備的使用壽命。24. 清潔活動需要持續改進。根據實際情況,不斷完善清潔標準和制度,提高清潔工作的質量和效果。25. 素養的提升需要從細節入手。從員工的著裝、言行舉止等方面入手,培養員工良好的職業素養和團隊精神。

航空維修:目視化安全管理某航空公司機庫推行"彩虹分區管理":紅**存放危險化學品,黃**為高危作業區,綠**為工具暫存區。采用磁吸式工具墻實現"取用即登記,歸位即確認",工具丟失率下降98%。引入AR輔助維修系統,掃描部件即可調取6S操作標準,新員工培訓周期縮短60%。每月進行"安全紅綠燈評估",將隱患整改率提升至99.7%。4.食品加工:HACCP整合6S乳制品工廠將6S與HACCP體系融合:清潔區采用雙通道設計(人流與物流分離),溫度監控探頭每5分鐘上傳數據至云端。通過"顏色編碼+二維碼"系統管理原輔料,掃碼可追溯供應商、檢驗報告及保質期。實施"清潔驗證"程序,ATP生物熒光檢測值從150RLU降至20RLU以下,產品召回率下降80%。如近三個月未使用且未來一段時間內也無使用計劃的物品。

安全:我的底線意識記得有次同事差點被地面油污滑倒,我們立刻用6S的“可視化標識”貼上警示膠帶,并加裝防滑墊。現在每次巡檢,我都會檢查消防栓、應急燈,安全真的需要每個人的警惕。8.領導力:從頂層推動總經理親自參與6S啟動會,每月帶隊檢查車間,還設立專項基金獎勵***部門。領導的重視讓我們明白:這不是形式,而是與公司命運相關的長期戰略。9.跨部門協作的驚喜以前生產部和物流部總因物料混亂扯皮。推行6S后,我們聯合設計標準化貨架,用二維碼標記庫存信息。現在交接效率提升,爭吵少了,合作反而多了。成立清潔檢查小組,定期或不定期對工作場所進行檢查。嘉興6s包括哪些

清掃延長設備使用壽命,從而降低企業的運營成本。莆田愛步6s做的怎么樣

電子制造:防錯技術應用消費電子代工廠在SMT車間部署視覺檢測系統:CCD相機自動識別PCB板焊接缺陷,誤檢率低于0.1%。采用防呆夾具設計,錯誤裝配觸發聲光報警并自動停機。通過"智能倉儲+看板管理",物料周轉時間從3天降至8小時,呆滯庫存減少65%。引入數字孿生技術模擬6S布局優化,空間利用率提升40%。建筑工地:模塊化6S管理EPC工程總承包項目部采用"集裝箱式6S站":工具間按功能分區配備智能鎖具,物資區實施"先進先出"電子標簽管理。引入無人機巡檢系統,每日自動生成現場6S合規性報告。通過BIM模型集成安全通道、消防設施等6S要素,事故率下降75%。實施"6S積分銀行",員工安全行為可兌換工程優先權。莆田愛步6s做的怎么樣

- 福州工廠如何精益改善流程 2025-04-30

- 龍巖工廠如何流程優化定義 2025-04-30

- 溫州業務流程優化升級 2025-04-30

- 泉州精益流程優化 2025-04-30

- 麗水愛步精益6s 2025-04-30

- 南平管理精益改善有什么成效 2025-04-30

- 三明業務精益改善 2025-04-30

- 珠海如何開展6s好不好 2025-04-30

- 溫州愛步精益6s 2025-04-30

- 南平業務精益改善有什么辦法 2025-04-30

- 鄞州區溫控空氣能熱水泵 2025-04-30

- 湖北4天郵輪游機構 2025-04-30

- 青海生物實驗室造價 2025-04-30

- 浙江水樣檢測PH 2025-04-30

- 山東循屹代理記賬誠信合作 2025-04-30

- 崇明區原則宣傳畫冊印刷市場報價 2025-04-30

- 普陀區品牌水上樂園舞臺設計服務電話 2025-04-30

- 公寓婁申商業廣場升值潛力大嗎 2025-04-30

- 貴州企業管理咨詢咨詢熱線 2025-04-30

- 西湖住宅小區保潔 2025-04-30