山西改性四氟墊廠家價格

改性四氟墊片通過材料復合與結構設計,將密封壽命從傳統PTFE的1-2年提升至3-5年(實測數據),這意味著:全生命周期成本直降45%:單次更換成本雖高30%,但總維護費用因次數減少而明顯降低(某石化企業案例:5年節省280萬美元);設備可用性提升:避免因計劃外停機導致的產能損失,關鍵設備OEE(設備綜合效率)提高12%-18%。在氫脆、熱沖擊、介質腐蝕等極端場景下,改性墊片的:零泄漏可靠性:通過NASA-STD-5012測試(真空質量損失率<0.1%/年),杜絕危險介質泄漏引發的、中毒或環境污染風險;風險對沖價值:單一泄漏事故的成本可能覆蓋數十年的墊片費用,改性材料將安全從“概率事件”升級為“確定性保障”。寧波創弗為環保設備定制的改性四氟墊,助力實現綠色生產,減少污染泄漏。山西改性四氟墊廠家價格

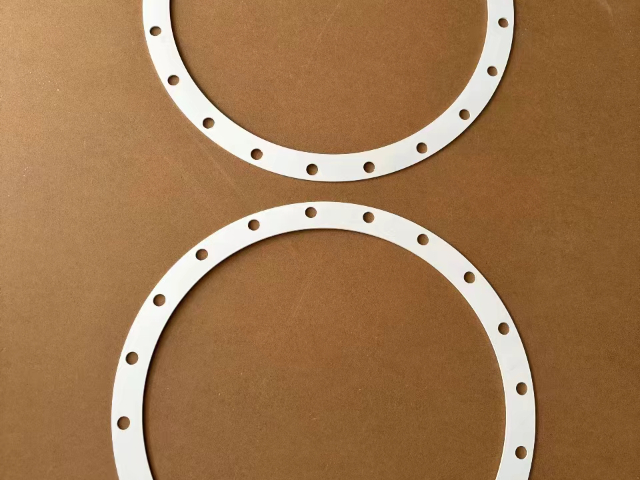

良好的密封性能:具有出色的壓縮性、恢復性和密封性,能在不同壓力下保持良好的密封效果,克服了傳統聚四氟乙烯墊片的冷流和蠕變特性,更好地保持螺栓載荷,減少法蘭的維護。化學穩定性高:保留了聚四氟乙烯優異的耐腐蝕性,對大多數化學物質具有抵抗能力,適用的介質包括水、油、酸溶液、堿溶液等幾乎所有的化工成份。且墊片材料的高純度使之特別適用于食品和藥品行業,符合相關的衛生標準。化工行業:用于化工管道、閥門、反應釜、熱交換器等設備的密封,能承受強腐蝕性介質和高溫高壓的工作環境。湖南改性四氟改性四氟墊寧波創弗改性四氟墊,經嚴苛測試,在高速運轉設備中,密封性能依舊穩定。

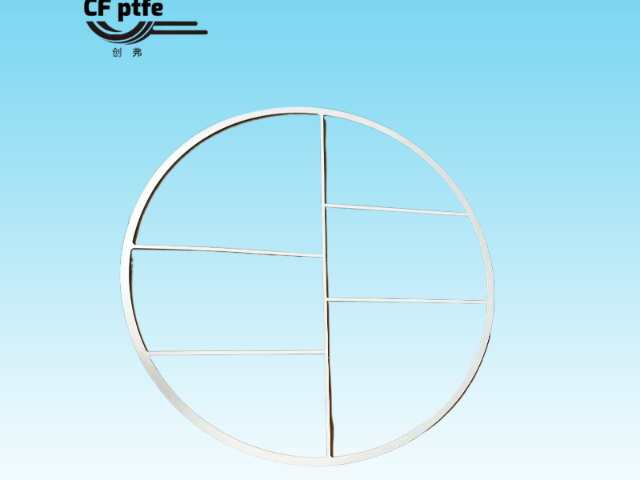

技術前沿趨勢:納米改性:添加納米氧化鋁顆粒,耐磨性提升200%(實驗室數據)。智能監測:集成傳感器實現墊片狀態實時預警(預測性維護)。多層復合:PTFE+金屬環結構,兼顧彈性與承壓能力(高壓氫氣場景)。結論:改性四氟墊片通過材料工程創新,解決了傳統密封件在極端工況下的失效問題,成為化工、能源、半導體等領域關鍵設備的“安全衛士”,其高可靠性帶來的長期收益遠超初期投資。多層復合結構PTFE+金屬環:外層提供彈性密封,內嵌金屬環增強承壓能力(適用15000psi壓力等級)。抗冷流支撐層:在墊片軸向設置高密度玻璃纖維網格,抑制低溫下的塑性變形。智能監測集成與物聯網企業合作開發嵌入式傳感器墊片,可實時監測溫度、壓力、壓縮率等參數,通過NFC或藍牙傳輸數據,實現預測性維護。

石油煉化裝置加氫反應器法蘭:采用玻璃纖維增強型墊片(壓縮回彈率12%),耐受15MPa高壓氫氣環境,密封壽命超2年(傳統墊片約6個月);高溫導熱油系統:石墨填充型墊片(導熱系數3.5W/m·K)降低法蘭溫差30℃,減少熱應力導致的泄漏風險。液化天然氣(LNG)產業鏈接收站低溫閥門:聚酰亞胺改性墊片(-196℃冷脆溫度)配合金屬環增強結構,實現-162℃下5萬次循環無泄漏;液化工藝換熱器:溫改性墊片(離子含量<30ppm)避免介質污染,滿足LNG純度要求。寧波創弗為軌道交通車輛提供的改性四氟墊,保障運行安全,提升乘坐體驗。

寧波創弗的改性四氟墊片在材料性能、認證合規、行業經驗上具備競爭力,尤其適合對長壽命、高可靠性、嚴苛工況有要求的場景。建議結合具體工況(壓力、溫度、介質)進一步驗證其材料配方與測試數據,并考察其在目標行業中的實際應用案例。材料復合添加玻璃纖維/碳纖維:抗壓強度提升至40MPa(傳統PTFE7MPa),壽命延長至5-8年;填充石墨/二硫化鉬:摩擦系數降至0.02,支持高速設備(如壓縮機)的動態密封。工藝優化等靜壓成型:密度均勻性達99.8%,減少介質滲透風險;表面改性:等離子噴涂技術使表面粗糙度Ra<0.2μm,降低介質滯留。化工設備的穩定運行,依靠寧波創弗改性四氟墊的可靠密封。湖南改性四氟改性四氟墊

寧波創弗改性四氟墊,耐磨性能強,延長設備使用壽命。山西改性四氟墊廠家價格

低摩擦系數:摩擦系數通常在 0.05 - 0.1 之間,遠低于許多其他密封材料。這使得在機械運動部件中使用時,能有效減少摩擦力,降低能量損耗,避免因摩擦產生過多熱量,同時也有助于延長與之接觸的機械部件的使用壽命。機械性能良好:通過填充玻璃纖維、碳纖維等增強材料進行改性后,其機械強度、硬度和耐磨性得到顯著提高。例如,添加玻璃纖維后,改性四氟墊片的抗壓強度可比純四氟墊片提高 3 - 5 倍,能夠承受更高的壓力和負荷,不易在使用過程中出現破裂、變形等問題。抗老化和耐候性佳:具有良好的抗老化性能,耐候性強。長期暴露在大氣環境或各種復雜的工業環境中,其性能變化很小,不易出現龜裂、變硬、變脆等老化現象,可長期穩定地發揮密封作用,減少了更換墊片的頻率和維護成本。山西改性四氟墊廠家價格

- 耐腐蝕改性四氟墊批量定制 2025-04-27

- 河南鐵氟龍改性四氟墊 2025-04-27

- 聚四氟乙烯改性四氟墊批發廠家 2025-04-27

- 海南改性四氟墊批發價 2025-04-27

- 北京改性四氟墊價格比較 2025-04-27

- 天津改性四氟墊批發廠家 2025-04-27

- 改性四氟墊什么材料 2025-04-27

- 非金屬改性四氟墊廠家現貨 2025-04-26

- 云南改性四氟墊出廠價 2025-04-26

- 云南改性四氟墊制造價格 2025-04-26

- 書桌升降桌滑動片廠家電話 2025-04-27

- 替代厭氧箱氯丁橡膠手套 2025-04-27

- 浙江耐低溫O型圈 2025-04-27

- 寶山區橡膠助劑批發價格 2025-04-27

- 廣州IML成型工藝哪家好 2025-04-27

- 北京O型圈廠家現貨 2025-04-27

- 湖南PVC塑料薄膜現貨 2025-04-27

- 重慶賽洛林殼樂斯彩殼批發廠家 2025-04-27

- 江蘇低溫研究商家 2025-04-27

- 嘉興氟橡膠密封件 2025-04-27