浙江精密立式加工中心簡介

立式加工中心的工作起始于數(shù)控編程。編程人員根據(jù)零件的設計圖紙,運用專業(yè)的數(shù)控編程軟件或手動編寫數(shù)控代碼,詳細描述加工過程中刀具的路徑、切削速度、進給量、主軸轉速等工藝參數(shù)。這些數(shù)控代碼以特定的格式編寫,如常用的G代碼(用于控制機床的運動方式)和M代碼(用于控制機床的輔助功能,如主軸正反轉、切削液開關等)。當編寫好的加工程序輸入到立式加工中心的控制系統(tǒng)后,控制系統(tǒng)首先對程序進行語法檢查和預處理,確保程序的正確性和完整性。然后,在加工過程中,控制系統(tǒng)逐行讀取數(shù)控代碼,并將其解析為各個坐標軸的運動指令和其他控制信號。例如,當遇到G01X100.Y50.Z-20.F100.這樣的代碼時,控制系統(tǒng)會識別出這是一條直線插補指令,要求工作臺在X方向移動到100mm、Y方向移動到50mm、主軸在Z方向下降到-20mm的位置,同時以100mm/min的進給速度進行切削運動。數(shù)控系統(tǒng)支持在線編程與遠程監(jiān)控,方便技術人員隨時隨地對加工過程進行管理。浙江精密立式加工中心簡介

自動化程度高是立式加工中心適應現(xiàn)代制造業(yè)大規(guī)模生產和柔性制造需求的重要體現(xiàn)。它具備自動換刀裝置(ATC),刀具庫容量從幾把到上百把不等,可根據(jù)加工任務的需求快速更換刀具,實現(xiàn)不同工序的連續(xù)加工。同時,一些先進的立式加工中心還配備了自動托盤交換裝置(APC),能夠在機床加工的同時,在托盤上進行工件的裝卸操作,實現(xiàn)機床的不間斷運行,比較大限度地提高了設備利用率和生產效率。在柔性制造系統(tǒng)(FMS)中,立式加工中心更是關鍵設備,可通過控制系統(tǒng)實現(xiàn)多臺機床的協(xié)同工作,根據(jù)生產訂單快速調整加工任務和工藝參數(shù),靈活應對不同產品的生產需求,為企業(yè)實現(xiàn)個性化定制生產提供了有力保障。上海大型立式加工中心優(yōu)勢在醫(yī)療器械制造領域,為精密手術器械和植入體的加工提供了可靠的技術手段。

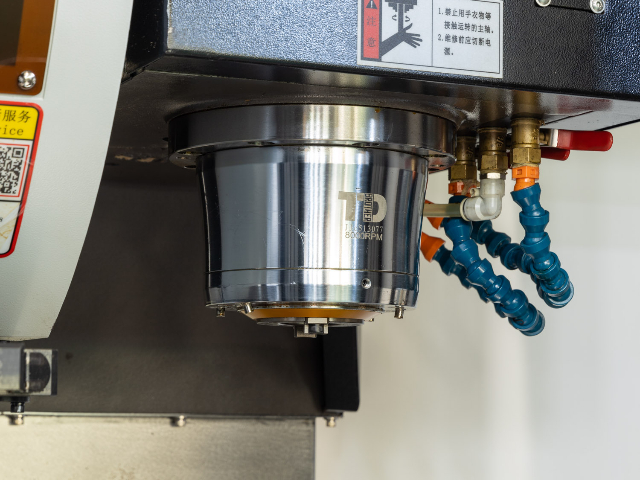

刀柄是連接刀具和主軸的關鍵部件,它的一端與主軸內錐孔配合,另一端用于安裝刀具。刀柄的類型有多種,如 BT(日本標準)、ISO(國際標準)等。BT 刀柄具有較高的剛性和精度,廣泛應用于亞洲地區(qū)的加工中心。刀柄的錐度通常為 7:24,這種錐度設計能夠保證刀柄與主軸的緊密連接,并且便于刀具的安裝和拆卸。刀具則根據(jù)加工工藝的不同而種類繁多。在銑削加工中,有立銑刀、面銑刀等。立銑刀用于加工平面、輪廓和槽等,面銑刀主要用于大面積的平面銑削。鉆孔加工用到麻花鉆、深孔鉆等,麻花鉆適用于一般的鉆孔任務,深孔鉆則用于加工深徑比大的孔。此外,還有鏜刀用于精確鏜孔,絲錐用于攻絲等。刀具的材料也多種多樣,包括高速鋼、硬質合金、陶瓷等,不同的材料適用于不同的加工材料和加工要求。

數(shù)控系統(tǒng)故障

數(shù)控系統(tǒng)死機或黑屏故障現(xiàn)象:數(shù)控系統(tǒng)在運行過程中突然停止工作,屏幕顯示死機狀態(tài)或黑屏。原因分析:數(shù)控系統(tǒng)軟件出現(xiàn)故障,可能是程序錯誤或病毒。數(shù)控系統(tǒng)硬件故障,如主板、電源模塊等損壞。機床外部電源不穩(wěn)定,存在電壓波動或瞬間斷電現(xiàn)象,導致數(shù)控系統(tǒng)工作異常。解決方案:嘗試重啟數(shù)控系統(tǒng),看是否能恢復正常。若不行,對數(shù)控系統(tǒng)軟件進行備份后,重新安裝系統(tǒng)軟件,以排除軟件故障。同時,安裝殺毒軟件對系統(tǒng)進行查殺,防止病毒。使用專業(yè)的檢測工具對數(shù)控系統(tǒng)硬件進行檢測,確定故障硬件模塊并進行更換。檢查機床的外部電源,安裝穩(wěn)壓器,確保電源穩(wěn)定供應,避免因電源問題影響數(shù)控系統(tǒng)。 立式加工中心在電子設備制造中,為精密電路板模具和金屬外殼的加工提供了高精度解決方案。

進入半精加工和精加工階段,更換為小直徑、高硬度的刀具,通過五軸聯(lián)動加工,使刀具能夠沿著葉片的復雜曲面進行精確的切削運動。數(shù)控系統(tǒng)根據(jù)編程指令,精確控制主軸的轉速、進給速度以及各坐標軸的運動軌跡,保證葉片的曲面精度和尺寸公差。例如,在加工葉片的葉身曲面時,通過A、C軸的聯(lián)動,使刀具始終與曲面保持比較好的接觸角度,加工出的曲面粗糙度達到Ra0.8μm以下,尺寸精度控制在±0.01mm以內。

在加工過程中,高壓冷卻系統(tǒng)持續(xù)向切削區(qū)域噴射冷卻液,有效降低了切削溫度,減少了刀具磨損,提高了刀具壽命。同時,刀具檢測系統(tǒng)實時監(jiān)測刀具的磨損情況,當?shù)毒吣p達到設定閾值時,自動提醒操作人員更換刀具,避免了因刀具破損而導致的加工質量問題。自動排屑裝置將加工過程中產生的切屑及時排出機床,保證了加工區(qū)域的清潔,避免了切屑對加工精度的影響。 立式加工中心的人機交互界面友好,操作人員可快速上手并熟練操作設備。浙江精密立式加工中心簡介

高精度的光柵尺反饋裝置,實時監(jiān)測立式加工中心各軸的運動位置,確保加工路徑的精確無誤。浙江精密立式加工中心簡介

幾何精度檢查:

直線度檢查:通常采用激光干涉儀或直尺配合千分表來檢測立式加工中心各坐標軸(X、Y、Z 軸)的直線度。對于 X 軸直線度檢查,將激光干涉儀的反射鏡安裝在工作臺上,沿 X 軸方向移動工作臺,激光干涉儀測量出不同位置的位移偏差,通過數(shù)據(jù)處理得出 X 軸的直線度誤差。若使用直尺配合千分表,將直尺沿 X 軸放置在工作臺或導軌上,千分表表頭接觸直尺表面,移動工作臺,記錄千分表讀數(shù)變化,從而確定直線度情況。

垂直度檢查:檢查 X 軸與 Y 軸、X 軸與 Z 軸、Y 軸與 Z 軸之間的垂直度時,可利用直角尺和千分表。例如,檢查 X 軸與 Y 軸垂直度,將直角尺的一邊固定在 X 軸方向的工作臺上,千分表表頭接觸直角尺的另一邊,沿 Y 軸移動工作臺,觀察千分表讀數(shù)變化,其差值即為垂直度誤差。也可使用電子水平儀分別測量兩個坐標軸方向的傾斜度,通過三角函數(shù)計算出垂直度誤差。 浙江精密立式加工中心簡介

- 江蘇自動化立式加工中心參數(shù) 2025-04-25

- 河北制造龍門加工中心哪家好 2025-04-25

- 上海精密臥式加工中心哪家強 2025-04-25

- 上海直銷數(shù)控車床哪個好 2025-04-24

- 安徽國產數(shù)控車床優(yōu)勢 2025-04-24

- 江蘇高精度數(shù)控車床保養(yǎng) 2025-04-24

- 上海制造臥式加工中心24小時服務 2025-04-24

- 安徽可靠龍門加工中心按需定制 2025-04-24

- 安徽數(shù)控雕銑機歡迎選購 2025-04-24

- 上海多功能龍門加工中心 2025-04-24

- 廢氣余熱鍋爐生產 2025-04-25

- 微通道換熱器廠家直銷 2025-04-25

- 東莞綠豆沙灌裝上蓋旋蓋轉盤式 2025-04-25

- 上海嘉強XC3000S激光數(shù)控系統(tǒng)在哪下載 2025-04-25

- 雨花臺區(qū)轉料整粒機調試 2025-04-25

- 浙江精密磨床報價 2025-04-25

- 紹興汽車座椅齒輪生產廠家 2025-04-25

- 江蘇日立離心式空氣壓縮機維修與保養(yǎng) 2025-04-25

- 四川法蘭盤伸縮焊接式萬向軸價格 2025-04-25

- 重慶pvc壓延人造革生產線怎么樣 2025-04-25