上海聚苯硫醚材料

加工方法(1)注塑:可采用通用注塑機,玻璃纖維增強PPS的熔融**以50為宜。注塑的工藝條件為:料筒溫度,純PPS為280~330℃,40%GFPPS為300-350℃;噴嘴溫度,純PPS為305℃,40%GFPPS為330℃;模具溫度120-180℃;注塑壓力,50-130MPA。(2)擠出:采用排氣式擠出機,工藝為:加料段溫度小于200℃;料筒溫度300-340℃,連接體溫度320-340℃,口模溫度300-320℃。(3)模壓成型:適合大型制品,采用兩次壓縮,先冷卻,后熱壓。熱壓的預熱溫度純PPS為360℃左右15min,GFPPS為380℃左右20min;模壓壓力為10~30Mpa,冷卻到150℃脫模。(4)噴涂成型:采用懸浮噴涂法和懸浮噴涂與干粉熱噴混合法,都是將PPS噴涂到金屬表面,再經過塑化、淬火處理而得到涂層;PPS的涂層處理溫度在300℃以上,保溫30min。純聚苯硫醚的彎曲模量可達3.8Gpa,填充改性后可達到12.6Gpa,增大5倍之多。上海聚苯硫醚材料

合成聚苯硫醚由**初的涂料級和注塑級發展到現在的涂料級、注塑級、纖維級、薄膜級和擠出級均得到高速發展 [2],聚苯硫醚目前主要的合成方法主要包括硫化鈉法、硫磺溶液法、氧化聚合法等。硫化鈉法:通過對二氯苯和硫化鈉在極性溶劑中加熱縮聚得到。原料價格低廉易得,工藝簡單,產品質量穩定,產率較高,但是原料精度控制制備困難,硫化鈉脫水困難,工藝生產流程長。是目前工業生產的**主要的生產方式。硫磺溶液法:在175℃~250℃、六甲基磷酸二胺或N一甲基吡咯烷酮為溶劑的條件下,對二氯苯和硫磺在常壓下發生縮聚,原料純度高,產品質量好,反應周期較短,生產成本低,但是硫磺的提純技術難度較大,反應需要引入還原劑和助劑,導致副產物增多。上海聚苯硫醚材料英文名稱:Polyphenylenesulphide比重:1.36克/立方厘米成型收縮率:0.7%成型溫度:300-330℃。

塑料級PPS在PPS樹脂中所占的比例大、應用廣。PPS制成的器件無需阻燃劑,吸濕小,電絕緣性優良,可以經受清洗劑、焊液等腐蝕介質的侵蝕;PPS的粘結性突出,可制成電子封裝材料,用于有特殊要求的電子元器件和集成電路的封裝;此外,PPS合金可替代部分金屬材料,制成部分汽車零部件,如水箱、汽化器、離合器、油泵等;甚至,包括航天和商業飛行器的起落架及機翼部件等都會用到PPS塑料;由于生理惰性,PPS還廣應用于食品與醫藥工業。PPS涂層密集性好,耐腐蝕,交聯后高使用溫度達300℃,廣應用于石油化工、醫藥食品、、電子儀表等行業。

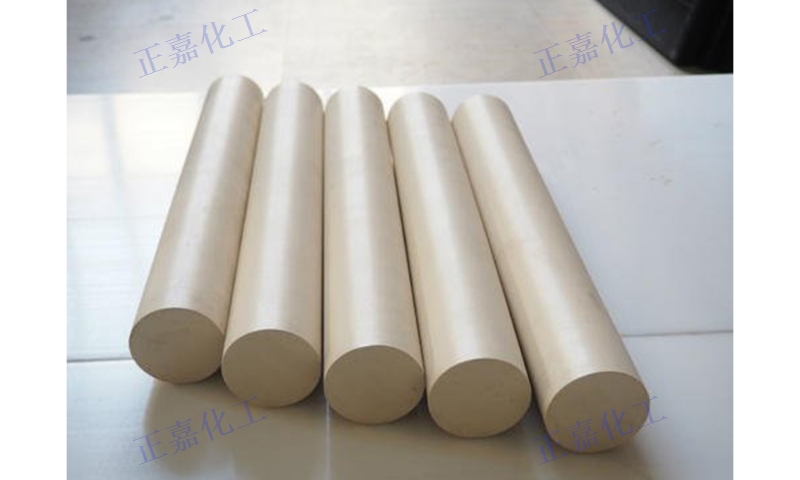

聚苯硫醚(PPS)為一種外觀白色、高結晶度、硬而脆的bai聚合物,是一種綜合性du能優異的熱塑性特種工程塑料,其突出的特點是耐高溫,耐腐蝕和優越的機械性能。想找正規的PPS材料公司可考慮德陽正嘉化工科技有限公司.公司量身定制解決方案,響應客戶需求. 集工程塑膠原料及制品的研發、生產、銷售和服務等于一體.產品和服務大范圍應用于電子電器、汽車機械、食品加工等領域,擁有專業的技術團隊,產品性能好、品質高、價格優.多種產品可供選擇,滿足客戶不同要求,公司提供一系列的專業服務.聚苯硫醚對大多酸、酯、酮、醛、酚及脂肪烴、芳香烴、氯代烴等穩定。

除此之外,還有我們在以往的文章中經常提到的聚苯硫醚與聚四氟乙烯共混形成的復合材料。聚四氟乙烯的分子結構中含有高鍵能的碳氟鍵,碳鏈外有氟原子形成的屏蔽效應,使得其具有優異的自潤滑性、電絕緣性、化學穩定性、耐高低溫、耐老化等優點,與聚苯硫醚結合不僅能夠發揮兩者的優勢,還能夠改善聚苯硫醚韌性差,機械強度低、耐磨損性能低的缺點。兩者的結合可謂是“天作之合”。作為高新技術產業發展和傳統產業升級不可缺少的新型高分子材料,我國的聚苯硫醚市場蓄勢待發,然而材料卻常常是處于供不應求的狀態。聚苯硫醚的機械性能對溫度的敏感性能小.遼寧增強聚苯硫醚

聚苯硫醚具有比尼龍更好的耐熱性能,尺寸穩定性良好,耐油性和耐藥性俱佳。上海聚苯硫醚材料

PPS與PTFE相容性很差,一般相容劑很難獲得好的效果,需要開發特殊的相容劑,據報道日本大金公司研制的四氟乙烯-全氟烷基乙烯醚共聚物樹脂(PFA)、四氟乙烯-六氟丙烯共聚物樹脂(FEP)和四氟乙烯-丙烯醚樹脂(EPE)可以作為PTFE與PPS的相容劑,在PPS與PTFE共混改性過程中,PEA、FEP、EPE可以降低兩相界面張力,改性后的PPS材料表現出優異的耐摩擦性。PPS/PTFE作為目前研究與應用**大范圍的PPS合金,還有許多新品種,如玻纖增強的PPS/PTFE合金,主要用于制造汽車風門;氧化鋁填充的PPS/PTFE,作為高性能的減磨抗磨材料;碳纖維增強的PPS/PTFE,用于制造高性能滑動零部件;碳纖維、二氧化鉬增強填充的PPS/PTFE,主要用作高附著、高熱穩定性、耐磨性的涂料。上海聚苯硫醚材料

- 碳纖維增強PPS單絲 2025-04-25

- 陜西聚苯硫醚注塑 2025-04-25

- 阻燃PPS零件 2025-04-24

- 河北聚苯硫醚合成 2025-04-24

- 北京PPS供應商 2025-04-24

- 長春碳纖聚醚醚酮薄膜 2025-04-24

- 吉林聚苯硫醚軸承 2025-04-24

- 廊坊阻燃PEEK齒輪 2025-04-24

- 鄭州增強聚醚醚酮多少錢一噸 2025-04-24

- 新鄉**度PEEK齒輪 2025-04-24

- 常州選擇汽車碳纖維市場報價 2025-04-25

- 福建SF6六氟化硫哪家好 2025-04-25

- 江蘇價格優惠電阻器 2025-04-25

- 天津阻燃級碳酸鎂單價 2025-04-25

- 精餾分離技術設計服務 2025-04-25

- 蘇州碳氫清洗劑批發 2025-04-25

- 進口膠Permabond是什么 2025-04-25

- 山東工業潤滑油生產廠家 2025-04-25

- 中國齒輪油MOTOREXFETT 2000 2025-04-25

- 特色UV膠施工管理 2025-04-25